MTI | SKU:

RTP-MS-AR

2500°C Max. Prensa de pellets de alto vacío y calentamiento ultrarrápido con sistema automatizado de carga de 8 muestras - RTP-MS-AR

Precio normal

€0,00

Precio unitario

/

Agotado

No se ha podido cargar la disponibilidad de recogida

Entrega y envío a la UE

Entrega y envío a la UE

Añadiremos en el presupuesto los gastos de envío, seguro y despacho de aduanas.

2500°C Max. Prensa de pellets de alto vacío y calentamiento ultrarrápido con sistema automatizado de carga de 8 muestras - RTP-MS-AR

MTI

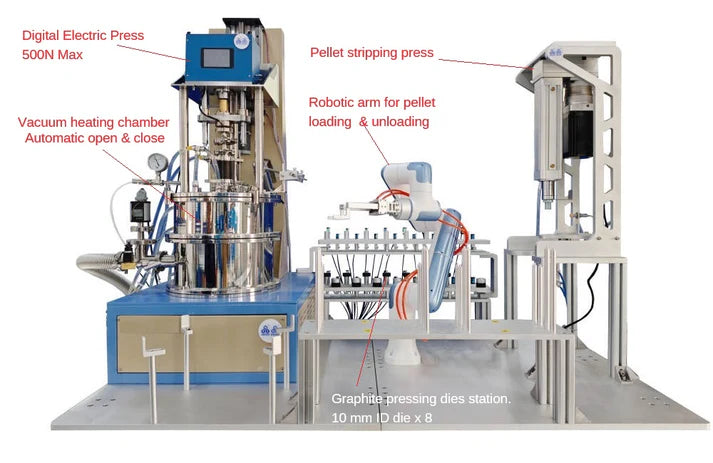

- RTP-MS-AR es un sistema automático de calentamiento y prensado ultrarrápido (UHP) con una velocidad de calentamiento de hasta 150°C/s, 2500°C y 500N de carga máxima dentro de una cámara de alto vacío fabricada en acero inoxidable. El sistema automático de carga y descarga de pellets está integrado en la prensa, que puede prensar 8 pellets ( 10 mm ID) por lote. Este sistema puede considerarse un horno SPS automático.

Características

- Cámara de alto vacío de acero inoxidable de hasta 5x10-5 torr (estado frío) con función automática de apertura y cierre

- Sinterización flash hasta 150°C/s y 2500 °C

- Presión para prensado de muestras de hasta 500 N

- Pirómetro de infrarrojos para el control de la temperatura

- Funcionamiento totalmente automatizado mediante un brazo robótico para prensar 8 gránulos por lote en 6 horas

ESPECIFICACIONES:

| Potencia |

|

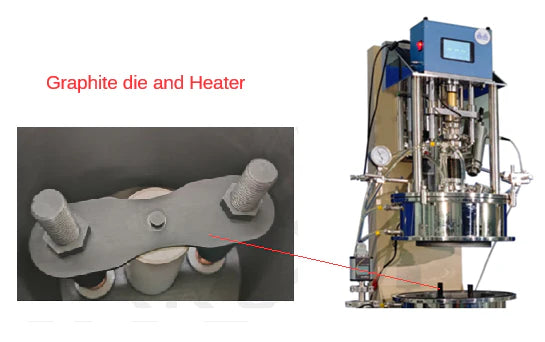

| Matriz de grafitoy calentador  |

|

| Control de temperatura |

|

| Bomba de vacío (opcional) | |

| Enfriador de agua (opcional) |

|

| Procedimiento operativo estándar ( SOP) |

|

| Conformidad |

|

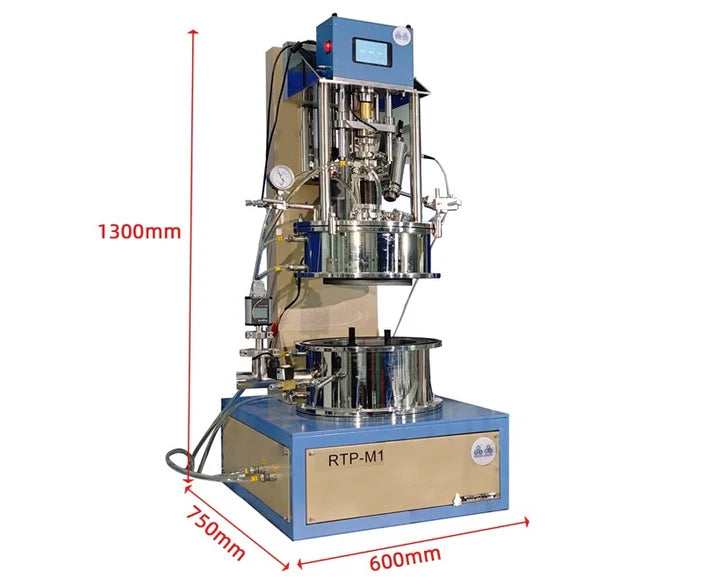

Dimensiones

- Cuerpo principal: 1100mm(L)*750mm(W)*1900mm(H)

Peso

:- Cuerpo principal: 300kg

MTI ofrece unagarantía limitada de un año para este producto.

La garantía limitada de un año de MTI NO cubre

- Piezas consumibles, como matrices de grafito, juntas tóricas, crisoles, tornillos, arandelas, cristalería, etc.

- Cualquier daño y oxidación resultante de un almacenamiento o mantenimiento inadecuados.

- Los daños causados por el uso de gases corrosivos y ácidos.

- Los daños derivados del incumplimiento de los requisitos de funcionamiento específicos de cada producto, como la refrigeración por agua, la ventilación, etc.